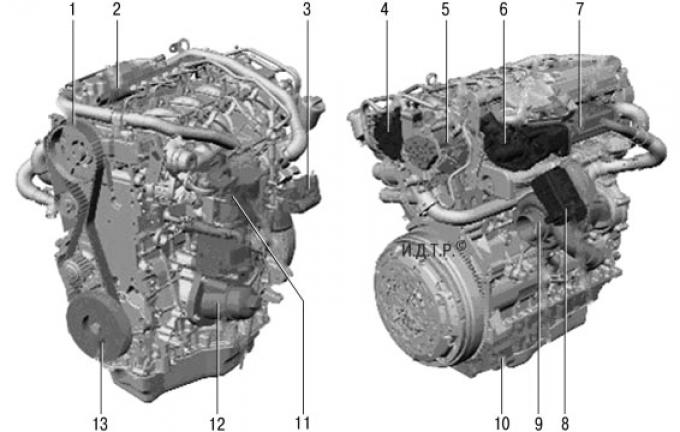

Фиг. 5.48. Двигател 2.2L Duratorq-TDCi: 1 – ангренажен ремък; 2 – разпределителен колектор на системата за впръскване на гориво; 3 – амортисьор на всмукателния колектор с електронно управление; 4 – Вакуумна помпа; 5 – горивна помпа; 6 – система за рециркулация на отработените газове (EGR) с електрическо управление; 7 – радиатор на системата EGR; 8 – електрически задвижващ механизъм за регулиране на водещите лопатки на турбокомпресора; 9 – турбокомпресор с регулируема дюза; 10 – удължение на масления картер; 11 – горивен филтър; 12 – блок маслен филтър / маслен охладител; 13 – демпфер на коляновия вал.

Двигател Duratorq-TDCi с обем 2,2 литра (фиг. 5.48) – четирицилиндров, редови, дизелов двигател с турбокомпресор, два разпределителни вала, 16 клапана, блок на балансиращия вал за оптимална гладкост на движение, система за рециркулация на отработените газове (EGR).

Цилиндровият блок е изработен от чугун, с ляти цилиндрови втулки и двойни стени за висока якост. Освен това допълнително е създадена въздушна риза, която значително подобрява шумоизолацията. Цилиндричните огледала се пробиват директно в цилиндровия блок. За фиксиране на уплътнението на главата в цилиндровия блок са направени два отвора за направляващи втулки.

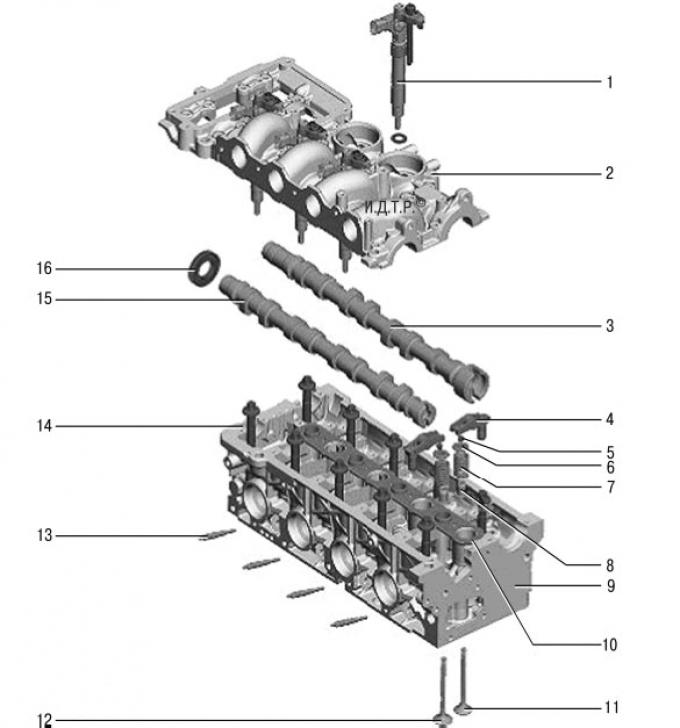

Фиг. 5.49. 2.2L Duratorq-TDCi двигател Цилиндрова глава: 1 – горелка за гориво; 2 – горна част на главата на цилиндъра; 3 – изпускателен разпределителен вал; 4 – ролков тласкач; 5 – крекер на пружината на клапана; 6 – горна плоча на клапанната пружина; 7 – клапанни пружини; 8 – долна плоча на клапанната пружина; 9 – долната част на главата на цилиндъра; 10 – подложка; 11 – изпускателни клапани; 12 – входни клапани; 13 – подгревна свещ; 14 – болтове за закрепване на главата на цилиндровия блок (10 броя); 15 – всмукателен разпределителен вал; 16 – уплътнение на изпускателния разпределителен вал.

Главата на цилиндъра (фиг. 5.49) е композитна, алуминиева, състои се от две части. Долната част на главата на цилиндъра е прикрепена към цилиндровия блок с десет болта. Повторното използване на болтове не е разрешено, тъй като те имат програмирана деформация при затягане.

Ламинираното стоманено уплътнение на главата на цилиндъра се предлага в четири дебелини в зависимост от издатината на буталото.

ЗАБЕЛЕЖКА: Горната и долната част на главата на цилиндъра са съобразени с техните допустими отклонения. Те не могат да бъдат заменени поотделно.

Капак на цилиндровата глава с вграден клапан за вентилация на картера. Уплътнението между капака на главата и горната част на главата на блока е направено под формата на плоско уплътнение.

Разпределителните валове са изработени от чугун. Задният край на всмукателния разпределителен вал задвижва вакуумната помпа, задният край на изпускателния разпределителен вал задвижва горивната помпа. Уплътнението е гумен О-пръстен.

Изпускателният разпределителен вал се задвижва от зъбен ремък от коляновия вал, всмукателният вал – верига от изпускателния разпределителен вал. Опъването на веригата се осъществява от хидравличен обтегач.

Горните части на лагерите на разпределителния вал са направени в горната част на главата на цилиндъра. Разпределителните валове се въртят директно в алуминиеви лагери.

В горния капак на корпуса на газоразпределителния механизъм е направен отвор за монтиране на специален инструмент за фиксиране на зъбната шайба на изпускателния разпределителен вал при проверка на правилната инсталация на фазите на газоразпределението.

Хидравличният обтегач на ангренажната верига е прикрепен към горната част на главата на цилиндъра между зъбните колела на разпределителния вал.

Налягането на маслото към обтегача на хидравличната задвижваща верига се предава през канал в главата на цилиндъра. Компресионната пружина в хидравличния обтегач на ангренажната верига осигурява необходимото предварително натоварване на веригата.

ЗАБЕЛЕЖКА: На обтегача на веригата е осигурен заключващ щифт за облекчаване на предварителното натоварване на веригата по време на работа по поддръжката.

ЗАБЕЛЕЖКА: След като монтирате горната глава на цилиндъра, уверете се, че хидравличният обтегач на веригата е в разхлабено положение.

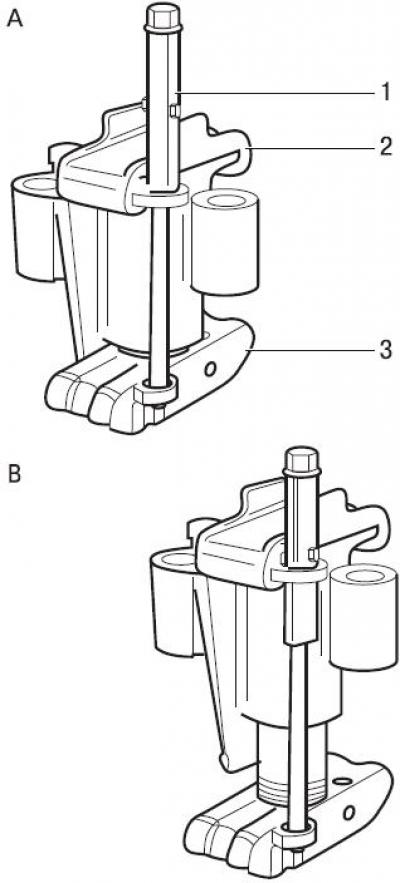

Фиг. 5.50. Фиксиране и разхлабване на хидравличния обтегач на ангренажната верига: A – обтегач на веригата фиксиран; В – обтегачът на веригата е разхлабен; 1 – заключващ щифт; 2 – горен водач на веригата; 3 – долен водач на веригата.

За да фиксирате хидравличния обтегач на веригата, повдигнете щифт 1 (фиг. 5.50) и след това го завъртете на 90°.

За да опънете предварително хидравличния обтегач на веригата, завъртете отново сервизния щифт на 90°.

Коляновият вал има пет основни лагера. Всяка капачка на основния лагер е щампована със съответния номер на цилиндъра за идентификация.

Аксиалното движение на коляновия вал е ограничено от четири полукръгли упорни шайби, които са разположени от двете страни на средния основен лагер. Опорните шайби имат маслени канали, които трябва да са обърнати към основния лагер.

Всеки основен лагерен корпус и капачка са снабдени с горна и долна лагерна черупка. Горните втулки имат отвор и пръстеновиден жлеб за подаване на масло под налягане от основния лагер през отворите на коляновия вал към лагерите на мотовилката.

За да се създаде оптимална хлабина на основния лагер на коляновия вал, има пет дебелини на черупките на долния основен лагер.

На третата шийка на коляновия вал задвижващото зъбно колело на балансиращия вал се натиска в горещо състояние.

Свързващите пръти са изработени от кована стомана.

Горната глава на свързващия прът се стеснява от двете страни, образувайки конус. Коничната форма подобрява разпределението на силите между буталото и мотовилката по време на горивния ход. В горната глава на мотовилката е монтирана бронзова втулка, в която е направен вътрешен жлеб за подаване на масло към буталния щифт. Долната глава на мотовилката е композитна. Капакът е закрепен към биелата с два болта.

Буталото е изработено от алуминиева сплав и има три бутални пръстена. В жлеба на горния бутален пръстен на буталото е монтирана стоманена вложка за подсилване.

ЗАБЕЛЕЖКА: Буталните пръстени трябва да се монтират така, че ключалките да са под ъгъл от 120°; (с допустимо отклонение от 15–20°) една от друга около обиколката на буталото.

Двата горни компресионни пръстена са щамповани с маркировки "Гор" за лесен монтаж.

Работната повърхност на буталото е графитизирана, за да се намали триенето върху огледалото на цилиндъра.

За охлаждане на буталата в долната част на цилиндровите втулки са монтирани дюзи за охлаждане на буталата. Тези дюзи пръскат моторното масло равномерно под челото на буталото. Маслените канали са разположени в долната част на буталото. Разпръснато масло навлиза в тези маслени канали, осигурявайки необходимото охлаждане на буталото.

Балансиращите валове на блока за балансиране на валовете противодействат на инерционните сили (поради насрещното движение на буталните двойки) върху коляновия вал.

ЗАБЕЛЕЖКА: Възелът на балансиращия вал не трябва да се отстранява за поддръжка.

Блокът на балансиращия вал се намира под коляновия вал. Блокът е прикрепен с осем болта към дъното на цилиндровия блок. Маслената помпа е разположена от долната страна на корпуса на балансиращия вал. С помощта на подложки задайте необходимата хлабина в зъбното колело между задвижваното зъбно колело на балансиращия вал и задвижващото зъбно колело на коляновия вал.

Задвижващото зъбно колело на балансиращия вал на коляновия вал върти задвижващия балансиращ вал в посока, обратна на въртенето на коляновия вал. Задвижваният балансиращ вал се върти от задвижващия балансиращ вал в същата посока като коляновия вал. Броят на зъбите на задвижващото зъбно колело на балансиращия вал на коляновия вал е два пъти по-голям от този на свързващите зъбни колела на двата балансиращи вала. Следователно предавателното отношение е 1:2.

Маслената помпа от ротационен тип е фиксирана към блока на балансиращия вал с четири болта. С друг болт, разположен в филтъра за масло, маслената помпа е прикрепена към водещата тръба на индикатора за нивото на маслото в двигателя.

Помпата се задвижва от коляновия вал чрез верига.

Маслената помпа развива максимално допустимо налягане на маслото от около 6,5 бара и максимален дебит от 50 l/min.

Предпазният клапан в изходния отвор на маслената помпа предпазва компонентите на маслената помпа и системата за смазване от прекомерно налягане в системата. Предпазният клапан се отваря при 8 бара. Излишното масло се връща обратно в масления картер.

Блокът за маслен филтър/маслен охладител се намира под всмукателната тръба на нивото на третия цилиндър. В корпуса на филтъра е монтиран сменяем хартиен филтърен елемент. Масленият охладител от цилиндровия блок се захранва с течност от охладителната система. Охлаждащата течност тече от радиатора към термостата.

Всмукателната тръба е проектирана по такъв начин, че принудителният въздух се разпределя равномерно по всичките осем нейни всмукателни канала.

Освен това картерните газове от системата за вентилация на картера и отработените газове от системата EGR (рециркулация на отработените газове) се подават във всмукателната тръба.

Осигурява се консолидация на входящите канали в главата на блока на цилиндрите: – за четирите долни вихрови канала – използване на о-пръстен; – за първите четири канала, които създават максимално съдържание, – с гумено уплътнение.

Всмукателната тръба е прикрепена към главата на цилиндъра със седем болта.

Изпускателният колектор е закрепен към главата на цилиндъра с девет самозаключващи се гайки.

Освен това на всяка монтажна шпилка на изпускателния колектор е монтирана дистанционна втулка. Дистанционните елементи компенсират промяната в хлабината между изпускателния колектор и главата на цилиндъра, когато изпускателният колектор се нагрява или охлажда.

Изпускателният колектор има свързващ фланец за монтиране на турбокомпресор и клапан за рециркулация на отработените газове (EGR).

Над изпускателния колектор е монтиран термичен екран. Предпазва чувствителните на топлина части в областта на изпускателния колектор.

В допълнение, термичният щит предотвратява изгаряния на кожата в случай на случаен контакт с горещ изпускателен колектор.

Геометрията на направляващите лопатки на турбокомпресора се променя с помощта на електрически актуатор.

Валът на турбокомпресора се смазва и охлажда от двигателно масло през входната тръба.

По време на работа скоростта на вала на турбокомпресора може да достигне 200 000 минути–1.

Чрез системата EGR (рециркулация на отработените газове) част от отработените газове отново се насочват в потока свеж въздух, постъпващ в цилиндрите на двигателя. Съотношението на върнатите отработени газове силно зависи от оборотите на двигателя и натоварването на двигателя. Възстановяването на отработените газове е особено ефективно в долния диапазон на частично натоварване. При благоприятни условия делът на възвръщаемостта може да надхвърли 60%. EGR клапанът се състои от DC двигател и датчик за положение.

Охладителната верига на двигателя включва охладител за рециркулация на отработените газове (EGR). Чрез охлаждане на системата EGR се намаляват емисиите на азотен оксид.

Коментари на посетители