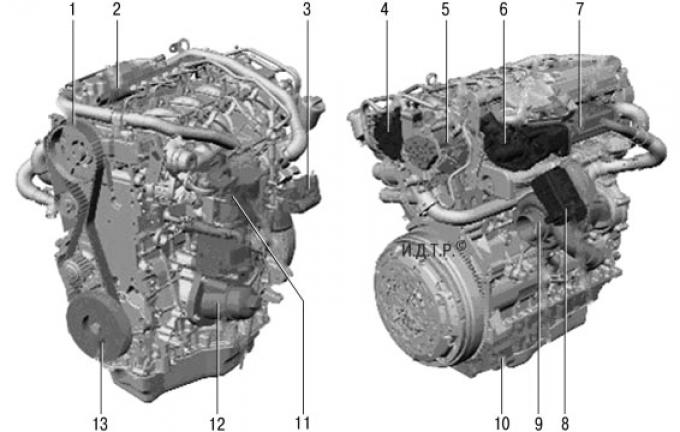

Мал. 5.48. Двигун Duratorq-TDCi об'ємом 2,2 л: 1 – ремінь приводу газорозподільного механізму; 2 – розподільний колектор системи упорскування палива; 3 – заслінка впускної труби з електронним керуванням; 4 – вакуумний насос; 5 – паливний насос; 6 – система рециркуляції вихлопних газів (EGR) з електричним керуванням; 7 – радіатор системи EGR; 8 – електричний виконавчий пристрій регулювання напрямних лопаток турбокомпресора; 9 – турбокомпресор з регульованим сопловим апаратом; 10 – надставка масляного картера; 11 – паливний фільтр; 12 – блок масляний фільтр/масляний радіатор; 13 – демпфер колінчастого валу.

Двигун Duratorq-TDCi об'ємом 2,2 л (рис. 5.48) – чотирициліндровий, рядний, дизельний з турбонаддувом, двома розподільними валами, 16 клапанами, блоком балансирних валів для отримання оптимальної плавності ходу, системою рециркуляції газів, що відпрацювали (EGR).

Блок циліндрів виготовлений з чавуну, з литими гільзами циліндрів та має подвійні стінки, за рахунок чого забезпечується висока міцність. Крім того, додатково створена повітряна сорочка, що істотно покращує шумоізоляцію. Дзеркала циліндрів розточені безпосередньо в блоці циліндрів. Для фіксації прокладки головки блоку в блоці циліндрів виконані два отвори для направляючих втулок.

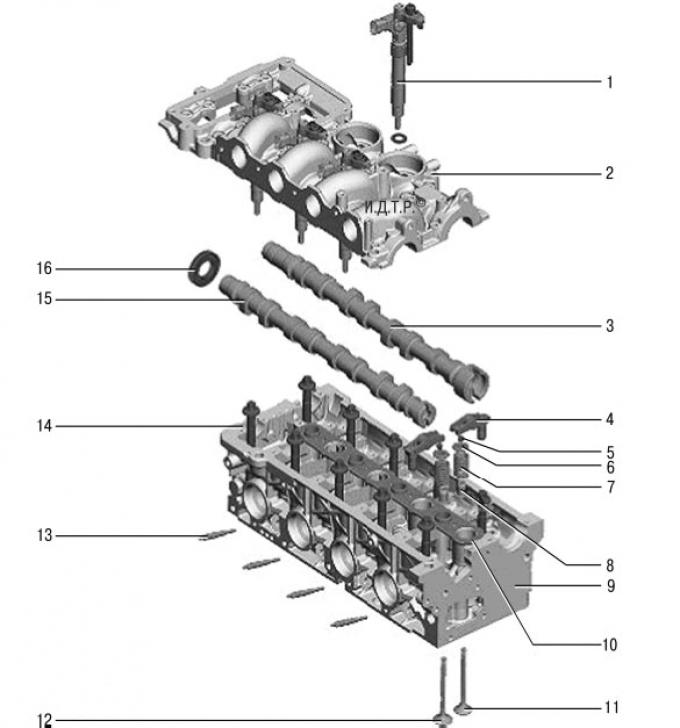

Мал. 5.49. Головка блоку циліндрів двигуна Duratorq-TDCi об'ємом 2,2 л: 1 – Паливна форсунка; 2 – верхня частина головки блоку циліндрів; 3 – розподільний вал випускних клапанів; 4 – роликовий штовхач; 5 – сухар пружини клапана; 6 – верхня тарілка пружини клапана; 7 – пружини клапанів; 8 – нижня тарілка пружини клапана; 9 – нижня частина головки блоку циліндрів; 10 – прокладання; 11 – випускні клапани; 12 – впускні клапани; 13 – свічка розжарювання; 14 – болти кріплення головки блоку циліндрів (10 прим.); 15 – розподільний вал впускних клапанів; 16 – сальник випускного розподільчого валу.

Головка блоку циліндрів (рис. 5.49) складова, алюмінієва, складається із двох частин. Нижню частину головки блоку циліндрів прикріплено до блоку циліндрів десятьма болтами. Повторне використання болтів не допускається, оскільки вони мають запрограмовану деформацію під час затягування.

Багатошарову сталеву прокладку головки блоку циліндрів виготовляють у чотирьох варіантах за товщиною залежно від виступу поршня.

ПРИМІТКА: Верхня та нижня частини головки блоку циліндрів підігнані один до одного за своїми допусками. Заміна їх окремо не допускається.

Кришка головки блоку циліндрів із вбудованим клапаном системи вентиляції картера. Ущільнення між кришкою головки та верхньою частиною головки блоку виконано у вигляді плоскої прокладки.

Розподільні вали виготовлені з чавуну. Впускний розподільний вал заднім кінцем наводить вакуумний насос, випускний розподільний вал заднім кінцем наводить паливний насос. Ущільнення служить гумове кільце круглого перерізу.

Випускний розподільний вал наводиться зубчастим ременем від колінчастого валу, впускний вал – ланцюгом від випускного розподільчого валу. Натяг ланцюга здійснюється гідравлічним натягувачем.

Верхні частини підшипників розподільних валів виконані у верхній частині головки блоку циліндрів. Розподільні вали обертаються безпосередньо в алюмінієвих опорах.

У верхній кришці корпусу газорозподільного механізму виконано отвір для встановлення спеціального інструменту для фіксації зубчастого шківа випускного розподільного валу під час перевірки правильності встановлення фаз газорозподілу.

Гідравлічний натягувач ланцюга приводу газорозподільного механізму прикріплений до верхньої частини головки блоку циліндрів між зірочками розподільних валів.

Тиск масла в гідравлічний натягувач приводного ланцюга передається через канал головки блоку циліндрів. Натискна пружина в гідравлічному натягувачі приводного ланцюга газорозподільного механізму забезпечує необхідний попередній натяг ланцюга.

ПРИМІТКА: Для ослаблення попереднього натягу ланцюга під час роботи з обслуговування передбачено стопорний штифт на натягувачі ланцюга.

ПРИМІТКА: Після встановлення верхньої частини головки блока циліндрів переконайтеся, що гідравлічний натягувач ланцюга знаходиться в ослабленому положенні.

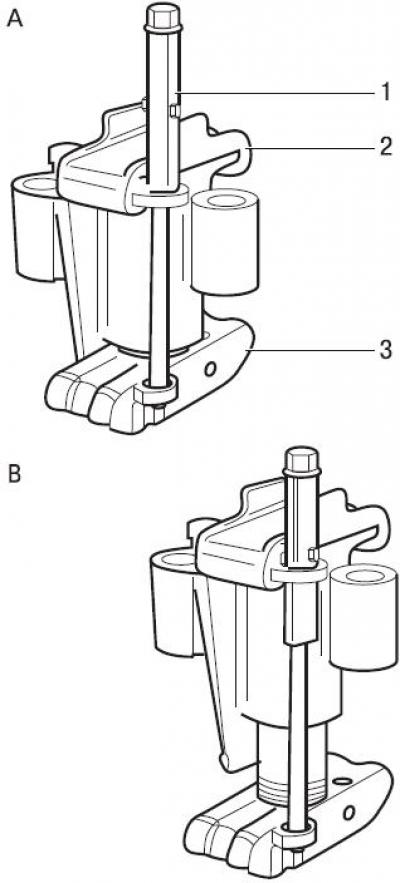

Мал. 5.50. Фіксація та ослаблення гідравлічного натягувача ланцюга приводу газорозподільного механізму: А – натягувач ланцюга зафіксовано; У – натягувач ланцюга ослаблений; 1 – стопорний штифт; 2 – верхня напрямна ланцюга; 3 – нижня напрямна ланцюга.

Для фіксації гідравлічного натягувача ланцюга підніміть штифт 1 (рис. 5.50) і поверніть його на 90°.

Для попереднього натягу гідравлічного натягувача ланцюга знову поверніть сервісний штифт на 90°.

Колінчастий вал має п'ять опор корінних підшипників. На кришці кожного корінного підшипника для ідентифікації вибито номер циліндра.

Осьове переміщення колінчастого валу обмежене чотирма напівкруглими наполегливими шайбами, які розташовані з обох боків середнього корінного підшипника. На завзятих шайбах передбачені мастильні канавки, які мають бути звернені до корінного підшипника.

Кожен корпус та кришка корінного підшипника забезпечені верхнім та нижнім вкладишами. У верхніх вкладишах виконані отвір та кільцева канавка для подачі олії під тиском від корінного підшипника через отвори колінчастого валу до шатунних підшипників.

Для створення оптимального зазору корінного підшипника колінчастого валу передбачено п'ять варіантів товщини нижніх вкладишів корінних підшипників.

На третю шийку колінчастого валу напресовано у гарячому стані шестерня приводу балансирних валів.

Шатуни виготовлені із кованої сталі.

Верхня головка шатуна звужується з обох боків, утворюючи конус. Конічна форма покращує розподіл зусиль між поршнем та шатуном у такті згоряння. У верхній головці шатуна встановлена бронзова втулка, в якій зроблено внутрішню канавку для підведення олії до поршневого пальця. Нижня головка шатуна складова. Кришка прикріплена до шатуна двома болтами.

Поршень виготовлений з алюмінієвого сплаву і має три поршневі кільця. У канавку верхнього поршневого кільця поршня посилення встановлена сталева вставка.

ПРИМІТКА: Поршневі кільця необхідно встановлювати таким чином, щоб замки були розташовані під кутом 120°(з допустимим відхиленням 15-20°) один від одного по колу поршня.

На двох верхніх компресійних кільцях для полегшення установки вибито маркування «Верх».

Робоча поверхня поршня графітизована для зменшення тертя про дзеркало циліндра.

Для охолодження поршнів у нижній частині гільз циліндрів встановлені форсунки охолодження поршнів. Ці форсунки рівномірно розпорошують моторне масло під днищем поршня. У днищі поршня розміщені масляні канали. У ці масляні канали проникає розпилену олію, забезпечуючи необхідне охолодження поршня.

Балансирні вали блоку балансування валів протидіють силам інерції (зумовленим зустрічним рухом поршневих пар) на колінчастому валу.

ПРИМІТКА: Блок балансування не повинен зніматися під час технічного обслуговування.

Блок балансирних валів розташований під колінчастим валом. Складальний вузол блоку прикріплений вісьма болтами до нижньої частини блоку циліндрів. На нижній стороні корпусу балансирних валів розташований масляний насос. За допомогою регулювальних прокладок встановлюють необхідний зазор зубчастому зачепленні між веденою шестернею балансирного валу і ведучою шестернею на колінчастому валу.

Шестерня приводу балансирних валів на колінчастому валу обертає приводний балансирний вал у напрямку, протилежному обертанню колінчастого валу. Ведений балансирний вал обертається від приводного балансирного валу у напрямку, що збігається з напрямком обертання колінчастого валу. Число зубів шестерні приводу балансирних валів на колінчастому валу вдвічі більше, ніж на сполучених шестернях обох балансирних валів. Тому передатне відношення становить 1:2.

Масляний роторний насос за допомогою чотирьох болтів закріплений на блоці балансирних валів. Ще одним болтом, розташованим у сітчастому масляному фільтрі, масляний насос прикріплений до направляючої трубки покажчика рівня масла двигуна.

Наводиться насос від колінчастого валу ланцюгом.

Масляний насос розвиває максимально допустимий тиск олії близько 6,5 бар та максимальну подачу 50 л/хв.

Запобіжний клапан у випускному каналі масляного насоса захищає елементи масляного насоса та системи мастила від надлишкового тиску в системі. Клапан обмеження тиску відкривається при тиску 8 бар. Надмірна олія стікає назад у масляний картер.

Блок масляного фільтра/масляного радіатора розташований під впускною трубою лише на рівні третього циліндра. У корпус фільтра встановлений змінний паперовий елемент, що фільтрує. В масляний радіатор із блоку циліндрів подається рідина із системи охолодження. З радіатора потік рідини, що охолоджує, направляється в термостат.

Впускна труба сконструйована таким чином, що повітря, що нагнітається, рівномірно розподіляється по всіх восьми її впускних каналах.

Крім цього у впускну трубу підводяться картерні гази з системи вентиляції картера двигуна і гази, що відпрацювали, з системи EGR (рециркуляція відпрацьованих газів).

Ущільнення впускних каналів у головці блоку циліндрів забезпечується: – для чотирьох нижніх каналів, що створюють завихрення, – за допомогою кільця круглого перерізу; – для чотирьох верхніх каналів, що створюють максимальне наповнення – за допомогою гумової прокладки.

Впускна труба прикріплена до головки блоку циліндрів сімома болтами.

Випускний колектор закріплений на головці блоку циліндрів дев'ятьма гайками, що самостопоряться.

Додатково на кожну шпильку кріплення випускного колектора встановлена втулка. Розпірні втулки компенсують зміну зазору між випускним колектором та головкою блоку циліндрів при нагріванні або охолодженні випускного колектора.

На випускному колекторі виконаний сполучний фланець для встановлення турбокомпресора та клапана системи рециркуляції газів, що відпрацювали (EGR).

Над випускним колектором змонтовано термоекран. Він захищає чутливі до тепла деталі у зоні випускного колектора.

Крім цього термоекран запобігає опікам шкіри при випадковому контакті з розпеченим випускним колектором.

Геометрія напрямного апарату турбокомпресора змінюється за допомогою виконавчого електричного пристрою.

Вал турбокомпресора через підвідний трубопровід змащується і, відповідно, охолоджується моторним маслом.

Під час роботи частота обертання валу турбокомпресора може досягати 200 000 хв–1.

Через систему EGR (рециркуляція газів, що відпрацювали) частина відпрацьованих газів знову направляється в потік свіжого повітря, що надходить в циліндри двигуна. Частка повернених відпрацьованих газів значною мірою залежить від частоти обертання двигуна та навантаження двигуна. Особливо ефективне повернення відпрацьованих газів у нижньому діапазоні часткових навантажень. За сприятливих умов частка повернення може перевищувати 60%. Клапан EGR складається з електродвигуна постійного струму та датчика положення.

У контур системи охолодження двигуна включений радіатор системи рециркуляції газів, що відпрацювали (EGR). За рахунок охолодження системи EGR знижується рівень викидів оксидів азоту.

Коментарі відвідувачів